Carta, matita, fantasia. E poi prototipi progettati al computer ed esemplari trasformati in supporto fisico, modellati a mano grazie ad una sorta di creta che si può lavorare proprio come fanno i bambini con il pongo. Grosso modo, è così che nasce una moto nuova. Dal progetto alla realizzazione industriale possono passare da un minimo di due a un massimo di quattro anni. Ma da qualche anno le cose stanno cambiando radicalmente, grazie a una tecnologia che è nuova per i comuni mortali, ma ben conosciuta ai reparti di ricerca e sviluppo delle grosse aziende. Stiamo parlando della stampa in 3D, un’applicazione che, oltre a cambiare il modo stesso di pensare la moto, in futuro rivoluzionerà anche la vita di noi motociclisti. Vediamo come.

I precursori? A Borgo Panigale

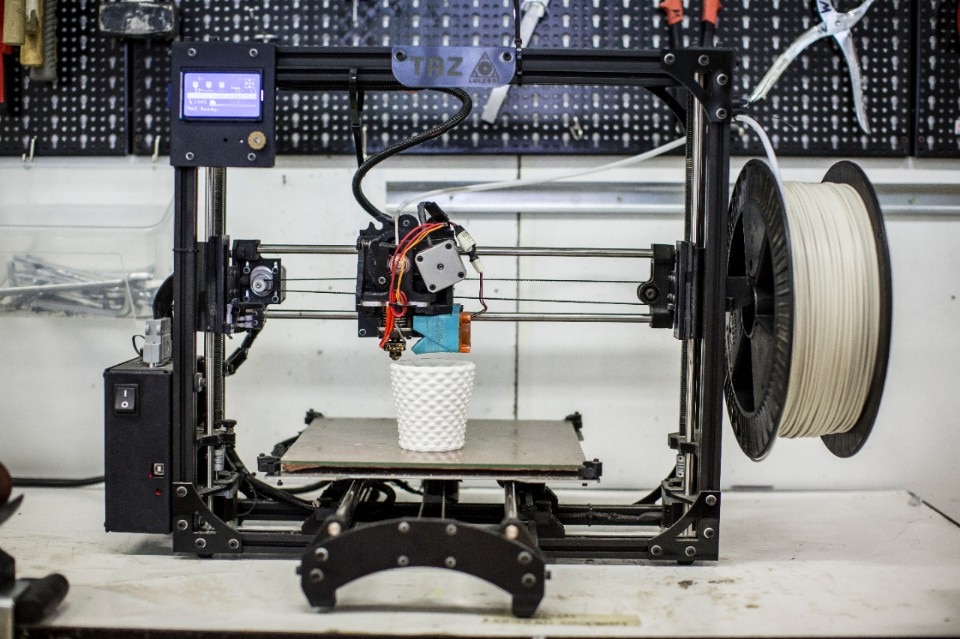

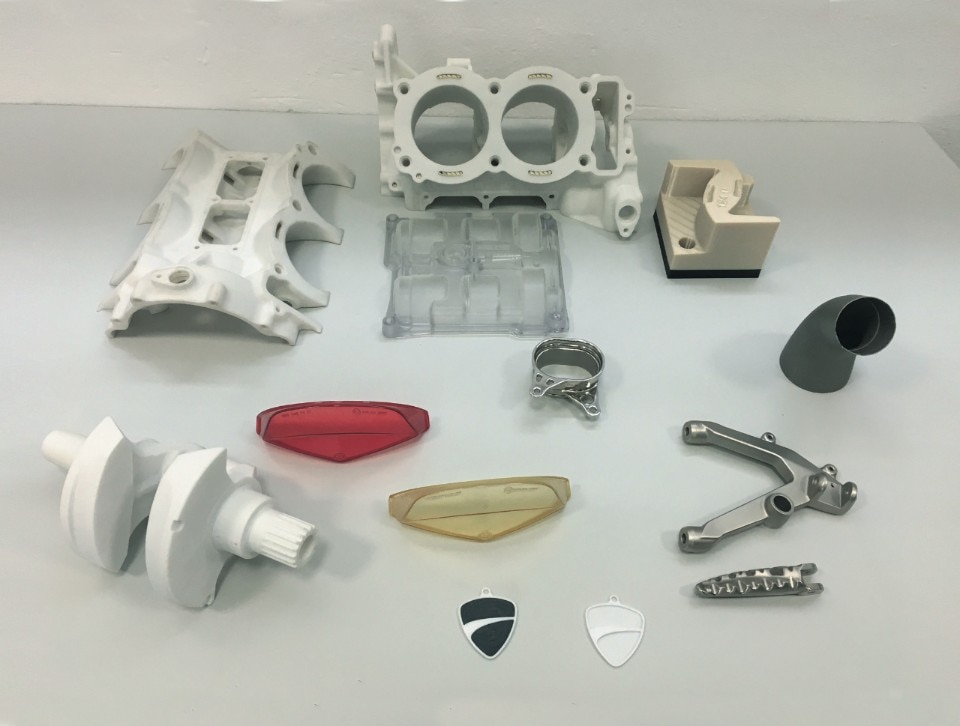

Facciamo un passo indietro, giusto per renderci comprensibili anche alle nostre nonne: cos’è una stampante in 3D? È un dispositivo che trasforma in prodotti fisici un progetto tridimensionale, grazie a un estrusore che spruzza, uno strato dopo l’altro, una sostanza solida. A oggi le stampanti in 3D in commercio più diffuse usano una resina plastica che, riscaldata, diventa duttile e si solidifica poi rapidamente. A livello industriale sono già diversi anni che le Case le utilizzano per la realizzazione di pezzi di prototipo e parti di motore. Il motivo? “La tecnologia in 3D – spiega Simone Di Piazza, responsabile progettazione veicolo e servizi nel dipartimento R&D di Ducati – viene correntemente utilizzata durante lo sviluppo dei nuovi progetti per verificare i modelli fatti con il CAD (un software di progettazione, ndr) prima di lanciare le attrezzature di produzione. Permette inoltre di realizzare prove di montaggio e in molti casi anche prove funzionali sulla moto. Consente – prosegue Di Piazza – di eseguire le verifiche di progetto prima ancora di realizzare i pezzi definitivi. Si risparmiano costose modifiche alle attrezzature di produzione e si riduce il numero di test sui pezzi reali”.

Una stampante in 3D Kentstrapper Galileo

A Borgo Panigale, dove usano le stampanti in 3D dal lontano 1998, hanno colto lo spirito di una tecnologia che, per quanto dispendiosa nella fase iniziale (le stampanti industriali hanno costi molto importanti) permette di risparmiare – e anche di sbagliare – qualche volta in più. Se infatti un pezzo realizzato in 3D non funziona, si può facilmente ristampare, con costi decisamente inferiori rispetto a una volta, quando la prototipazione si faceva con altri metodi, a volte completamente affidati alla manualità di un uomo.

Per quanto dispendiosa nella fase iniziale, la tecnologia 3D permette di risparmiare – e anche di sbagliare – qualche volta in più

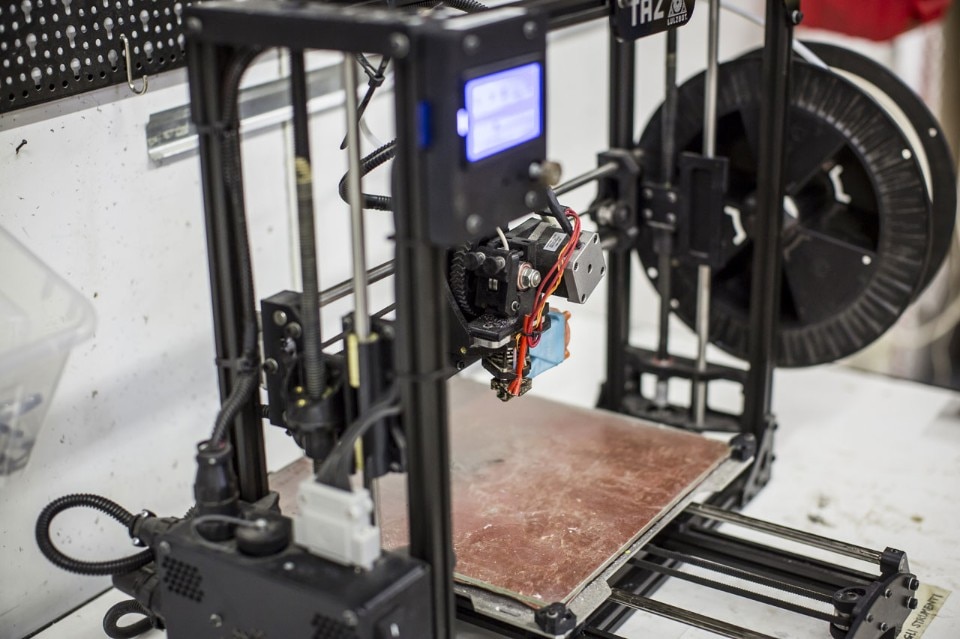

Anche in Kawasaki usano abitualmente questo tipo di tecnologia: “La nostra divisione ha due tipi di stampante 3D – dicono gli ingegneri di Akashi – una usa la tecnologia SLA (ovvero Stereolitografia, una tecnica che permette di realizzare con delle resine liquide singoli oggetti tridimensionali a partire direttamente da dati digitali elaborati da un software, ndr), l’altra invece la FDM (ovvero la Fused Deposition Modeling, che fonde in modo additivo strati di materiale fuso, come resine o metalli, per dare forma a un oggetto). La differenza tra le due è che la stampante SLA crea superfici più lisce, mentre la FDM ha una maggiore durezza e resistenza al calore. Usiamo la prima per controllare il design dei pezzi, la seconda per le prove funzionali”.

Ancora la Vision Next 100, la futuribile moto BMW con sistema “self balancing”, ossia che non cade a terra

Un territorio vergine

Insomma, la stampa in 3D aiuta a risparmiare tempo e soldi e ad accorciare la gestazione di un progetto. Questo comporta una maggiore reattività dei reparti Ricerca e Sviluppo nella realizzazione di nuovi prodotti e una maggiore capacità di stare dietro alle richieste del mercato. Ma la stampa in 3D è ancora un territorio vergine, in gran parte da esplorare, in cui il confine tra segreto industriale e una continua scoperta dei suoi limiti è labile. Per certi versi, era come parlare di internet nel 1985: le potenzialità c’erano ed erano senza dubbio sconvolgenti, ma bisognava trovare la giusta alchimia per far funzionare l’ingranaggio. Non a caso abbiamo chiesto ai due colossi della produzione mondiale di motocicli Honda e Yamaha se e come usassero la tecnologia del 3D, ma il proverbiale riserbo giapponese ha portato a un cortese “No comment”. D’altro canto, nelle risposte delle Case interpellate, cogliamo una incrollabile fiducia nei confronti della tecnologia, ma anche un’aura di incertezza sulla next big thing del mondo dell’industria motociclistica.

Il prototipo della BMW Vision

In Suzuki ad esempio, dove la stampa in 3D è usata abitualmente da sette anni, la tecnologia viene usata nello sviluppo non solo di parti esterne, ma anche di design complessi in tre dimensioni: “Pensiamo che abbia sviluppi futuri anche per la realizzazione dei telai delle moto”, dicono dal Design office di Hamamatsu. Che però avverte di un rischio: “L’unico problema a oggi con la stampante in 3D è che il materiale d’uso è molto costoso e non è riciclabile”. In KTM–Husqvarna, dove credono così tanto alla tecnologia che il prototipo di Svartpilen e Vitpilen era stato realizzato in 3D, i designer preferiscono far convivere l’aspetto digitale della progettazione con quello analogico: “È ancora presto per dire addio al clay, la manualità dell’uomo ancora oggi ha grandi vantaggi”.

Per certi versi, era come parlare di internet nel 1985: le potenzialità c’erano ed erano senza dubbio sconvolgenti, ma bisognava trovare la giusta alchimia per far funzionare l’ingranaggio

Pochi chilometri più a nord di Mattighofen, nel quartier generale di BMW, gli ingegneri della divisione Motorrad non stanno a guardare: “In BMW usiamo questa tecnica per alcune parti delle moto e per le prime fasi dello sviluppo, ma c’è ancora molta strada da fare sia nella tecnologia delle stampanti, sia nei materiali che queste usano”, dice Jörg Ploss, responsabile per lo sviluppo tecnologie avanzate per la Casa di Monaco di Baviera. “I vantaggi rispetto al clay non sono tanto in termini di tempo risparmiato, quanto nella precisione: un prototipo in 3D ha maggiore stabilità e può essere progettato con strati di materiale incredibilmente sottili”, prosegue. “A livello industriale e su larga scala – afferma Ploss – però non è competitivo rispetto ai processi tradizionali”.

Alcuni pezzi prodotti con la stessa tecnologia dall’azienda di Borgo Panigale

Il futuro del settore

La rivoluzione è una pagina tutta da scrivere, così come un futuro nel quale anche nelle nostre case (o magari in quelle dei nostri nipoti) alloggeranno stampanti 3D ad alta efficienza e dai costi alla portata. “Non è escluso che in futuro si possano costruire pezzi di ricambio sfruttando la prototipazione rapida – afferma Di Piazza (Ducati) – va scelta la tecnologia più idonea per ottenere componenti con caratteristiche tecniche equivalenti a quelle dei pezzi di primo equipaggiamento. In una visione molto futuristica si potrebbe pensare di vendere al cliente il modello 3D di un accessorio e farglielo stampare evitando i costi di logistica che sono connessi alla gestione e distribuzione di pezzi fisici”. L’altra campana è quella di Monaco di Baviera: “La tecnologia, quando sarà disponibile a tutti, aprirà praterie nel settore dell’aftermarket e della customizzazione dei mezzi. Ma tuteleremo i nostri brevetti e non pensiamo di rilasciare mai agli utenti finali le specifiche tecniche di una carena o di un retrovisore”.

© riproduzione riservata

- Testo:

- Marco Gentili

- Pubblicazione:

- DueRuote

- Numero:

- #149 ottobre 2017

Tecnologia e design per washroom innovativi

Fumagalli, leader nel settore washroom, offre soluzioni innovative e personalizzabili, unendo design, efficienza e sostenibilità per ambienti contemporanei e funzionali.